NOS SOLUTIONS POUR VOS CONTRÔLES PAR ULTRASONS (CND UT / PA)

Flyingvision s’est initialement spécialisée dans le développement de moyens de déploiement de systèmes ultrasons, principalement à travers le développement de porteurs sur mesure pour des applications spécifiques (crawler magnétique UT, drone UT, scanner portable UT, scanner robotisé UT). Nous avons donc décidé de développer une gamme standard de porteurs, scanners, rover et systèmes de déploiement de solutions ultrasons (ultrasons classiques, phased array, TOFD, …).

Afin de pouvoir proposer des solutions complètes les plus intégrées et abouties possibles, il nous est apparu comme évident de développer notre propre solution de contrôle ultrasons. Nous avons donc créé une carte UT se déclinant en plusieurs versions et intégrable dans toutes nos solutions de porteurs, scanners, crawlers, robots, et également en version OEM pour des besoins clients spécifiques. Nos outillages et différents systèmes restant toutefois compatibles avec les systèmes ultrasonores du marché.

Venez découvrir notre gamme de produits et accessoires dédiés aux professionnels du contrôle non destructif par ultrasons UT / PA.

Scanners UT manuels

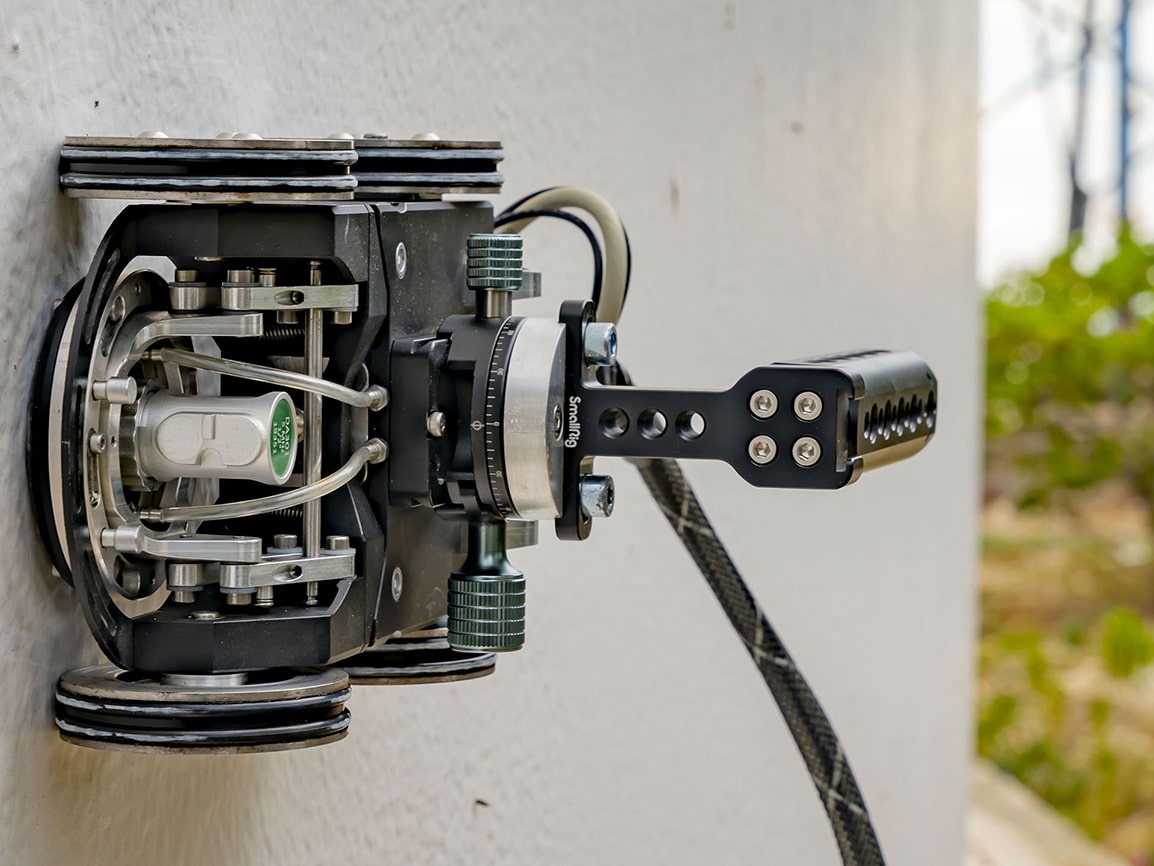

RUC

Runner ultrasons CND

Le RUC1 est un runner B-scan ultrasonique spécialement développé pour répondre aux défis posés par les inspections d’éléments en hauteur inférieurs à 10 mètres, qui nécessitent habituellement des moyens coûteux ou impliquent des risques importants pour le personnel.

Cartes ultrasons UT

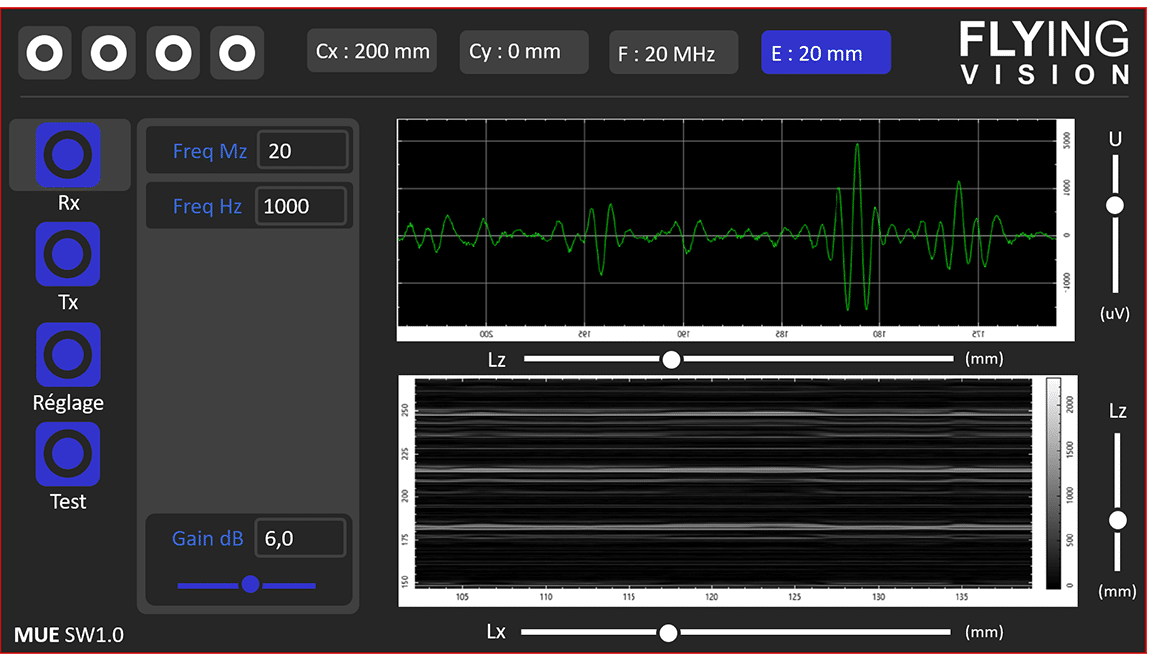

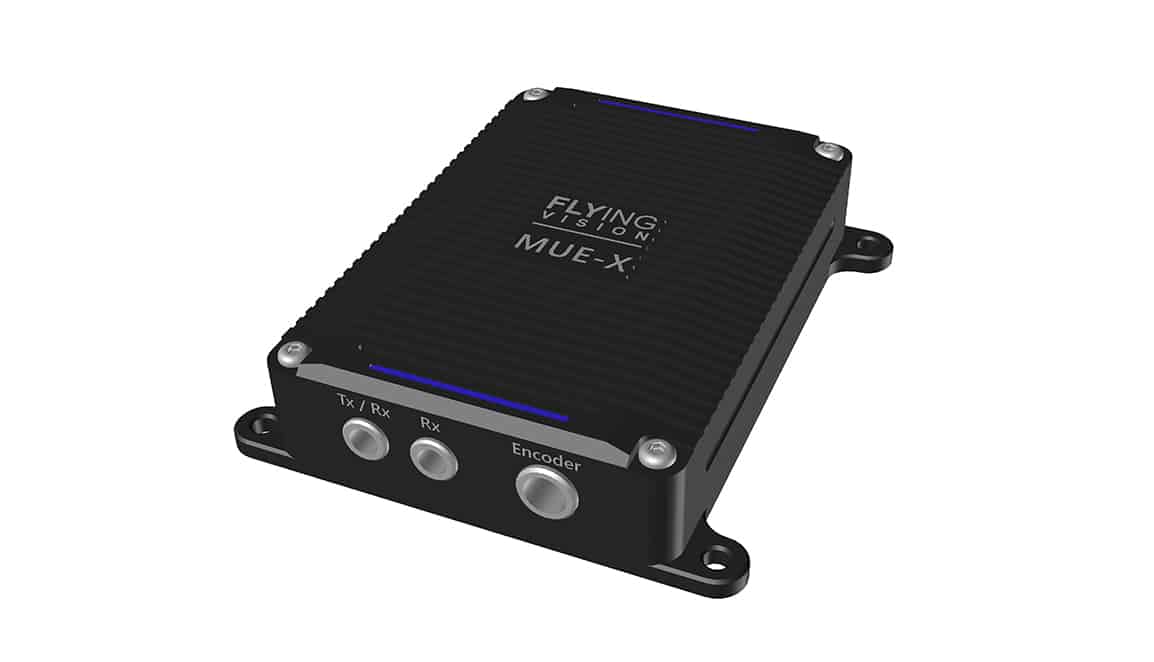

MUE

Module Ultrason Embarqué

Immergez-vous dans le monde des MUE, où le contrôle ultrason rencontre la technologie embarquée, créant une solution polyvalente pour les applications robotiques et une multitude de scénarios industriels.

Le contrôle non destructif par ultrasons

Principe général du contrôle par ultrasons

Le contrôle par ultrasons consiste à émettre une onde ultrasonore dans un matériau et à en analyser le parcours afin de détecter des défauts ou indications. Les ondes ultrasonores sont le plus fréquemment générées grâce à un élément piézo-électrique convertissant un signal électrique en vibration mécanique et inversement.

Il existe de nombreuses techniques de contrôle à base d’ultrasons qui prennent des noms différents (Phased Array, TOFD, etc.) en fonction de nombreux paramètres comme le type d’onde analysé, le contrôle par transmission ou réflexion, le nombre d’éléments, l’inclinaison des ondes traitées, si le dispositif TX et RX est séparé ou non…)

Les ultrasons utilisés le plus fréquemment pour réaliser, par exemple, de la mesure d’épaisseur, de la recherche de corrosion, de la recherche de délaminage ou du contrôle soudure simple, utilisent les échos générés par réflexion. Le dispositif d’émission et de réception des ondes ultrasonores peut être soit intégré dans le même traducteur, par exemple pour réaliser de la mesure d’épaisseur simple, de la recherche de délaminage ou défaut simples sur des tôles, ou intégré sur un traducteur indépendant avec différents angles d’émission et réception pour faire de la recherche de défauts dans les soudures, par exemple.

Avec une fréquence variant généralement entre 0.5 et 20 MHz, le choix dépend d’un compromis entre résolution spatiale et capacité de pénétration. Les inspections peuvent être manuelles ou automatisées, en contact direct ou en immersion, et impliquent souvent des réglages spécifiques et une calibration minutieuse sur des pièces de référence.

L’arrivée des techniques multiéléments, comme le Phased Array ou contrôle PA, révolutionne le domaine du contrôle par ultrasons et permet de gagner en rapidité, précision, et détectabilité globale de la méthode. Les techniques de contrôle PA permettent de concurrencer des méthodes de contrôles traditionnelles comme la radiographie sans en avoir la dangerosité.

Les ultrasons sont largement utilisés pour inspecter divers matériaux et géométries, détectant des fissures, des inclusions, des porosités, et effectuant des analyses dimensionnelles. Les avantages incluent une grande sensibilité, la possibilité de localisation précise des défauts, la rapidité de mise en œuvre, et l’absence de risques chimiques ou radiologiques. L’innovation continue dans ce domaine garantit l’évolution constante de cette technologie.

Problématiques de contrôle

Guidage et précision du contrôle

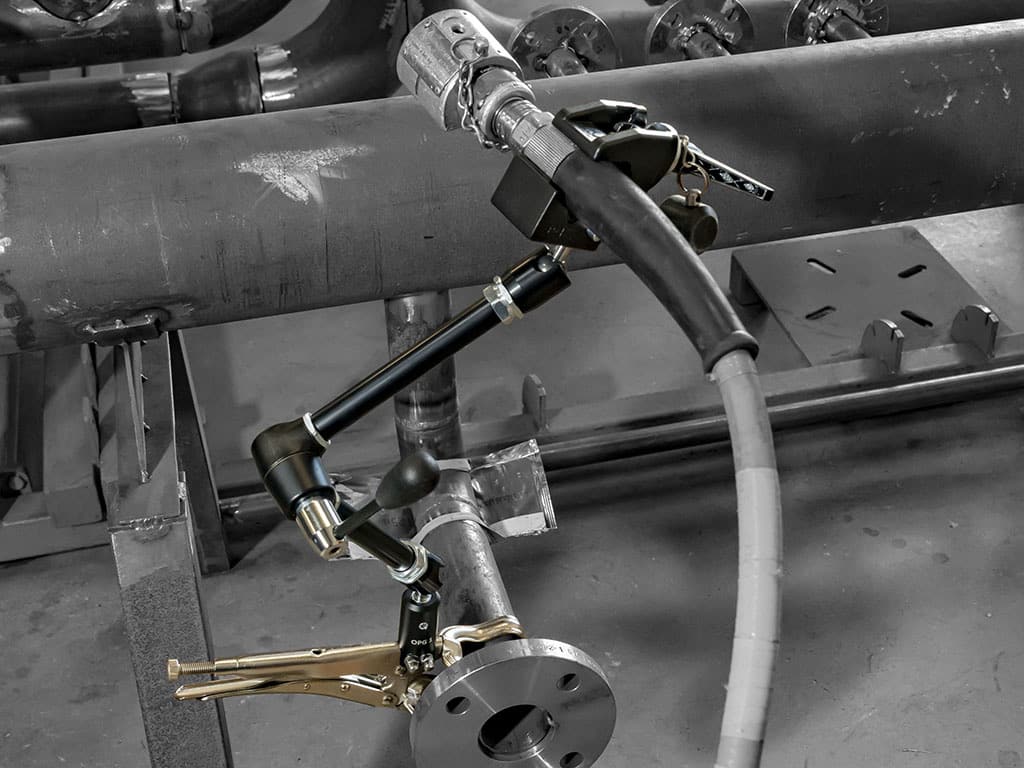

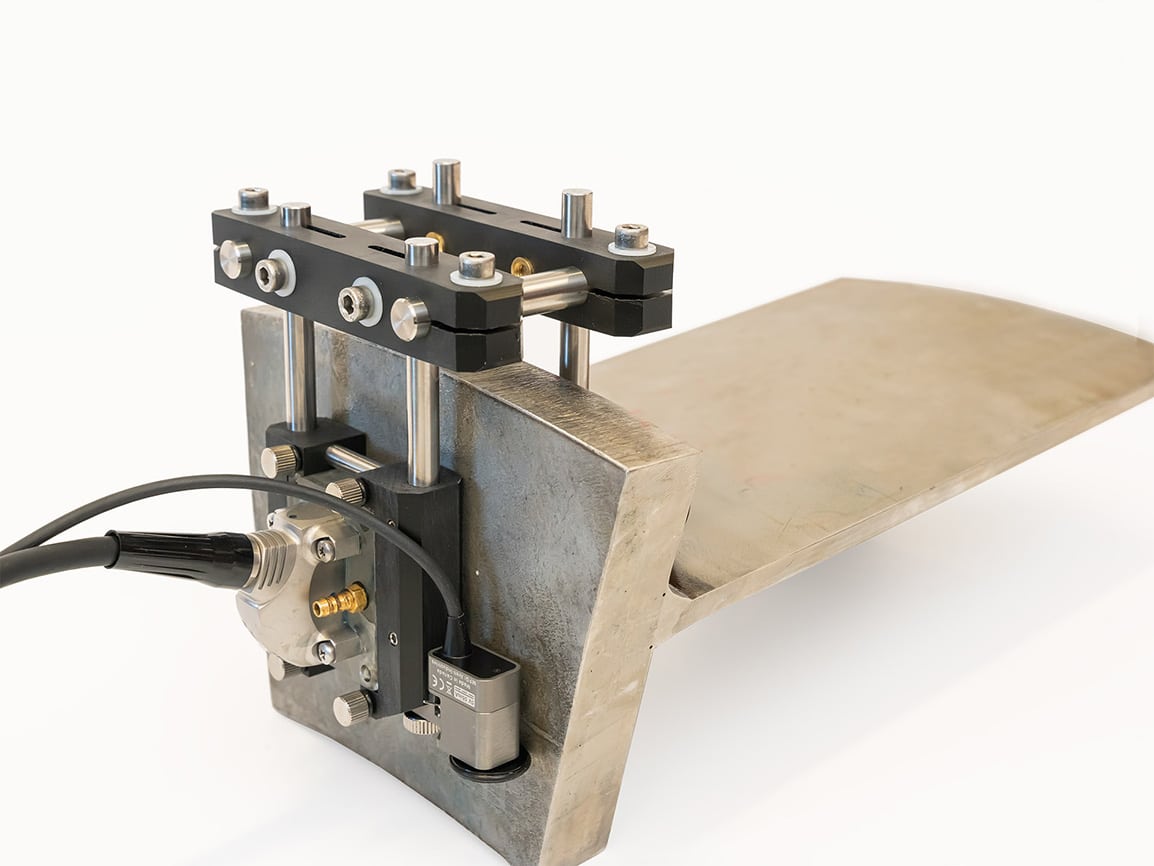

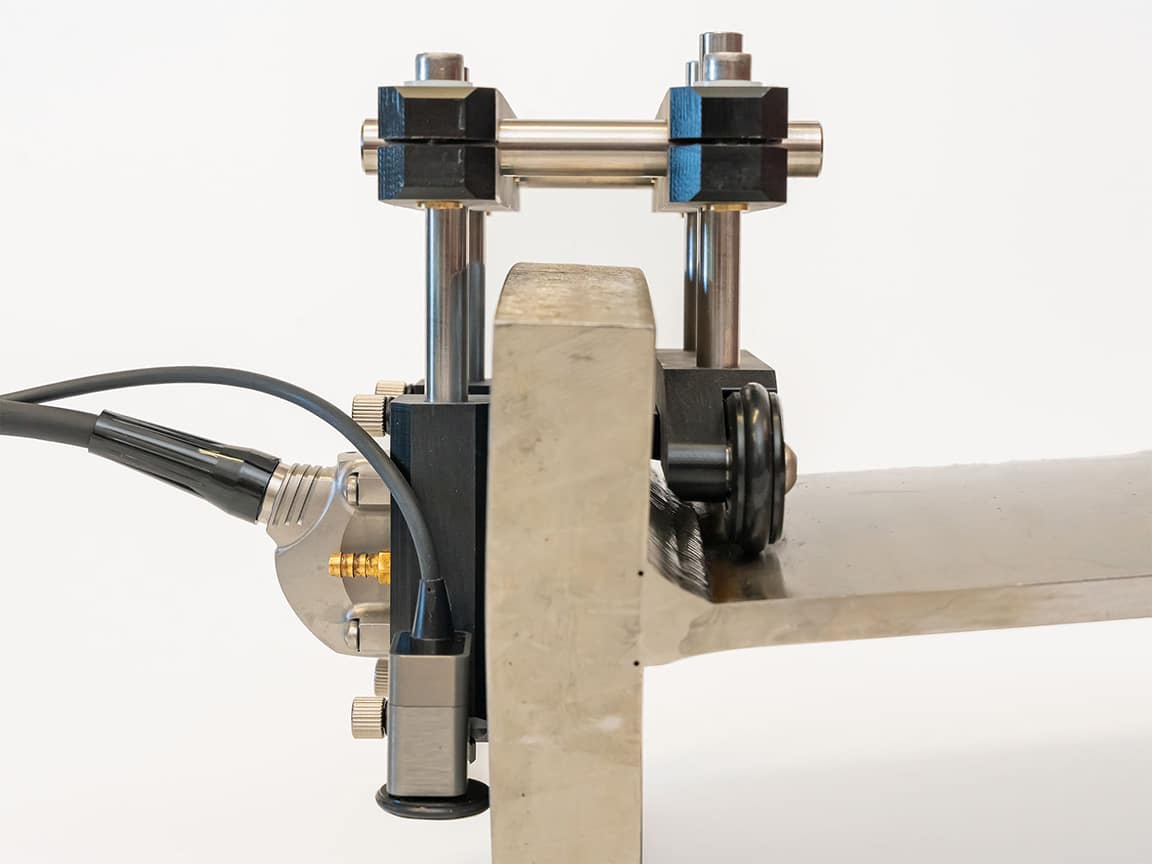

Lors du contrôle de soudures, il est impératif de respecter un positionnement prédéterminé de la sonde par rapport à la soudure afin d’assurer la détectabilité des défauts éventuels.

Les systèmes de guidage, ou scanners manuels, plus ou moins complexes, deviennent obligatoires pour assurer la conformité du contrôle.

La modularité de ce type de système de guidage et de positionnement de vos sondes PA ou UT est très importante, car chaque configuration de soudure nécessite d’adapter l’outillage porte-sonde.

Nous sommes en mesure de vous proposer des portes-sondes spécifiques pour toutes vos configurations, et nous préparons un écosystème complet de porte-sonde ultra-modulaire.

Inspection et contrôle sur le terrain dans des zones difficiles d’accès

Dans le domaine de l’énergie, de nombreux équipements tels que les tuyauteries, les cuves, les bacs de stockage de produits, les sphères de gaz, ou différents appareils sont soumis à des inspections périodiques pour vérifier leur état de dégradation, en mesurant notamment les épaisseurs résiduelles de métal.

Dans ce contexte, les ultrasons traditionnels sont très utilisés, avec des scanners manuels BSCAN ou des mesureurs d’épaisseur ASCAN. La problématique récurrente dans le contrôle de ce type d’équipement est l’accessibilité aux zones à inspecter, car la plupart des éléments se trouvent en hauteur.

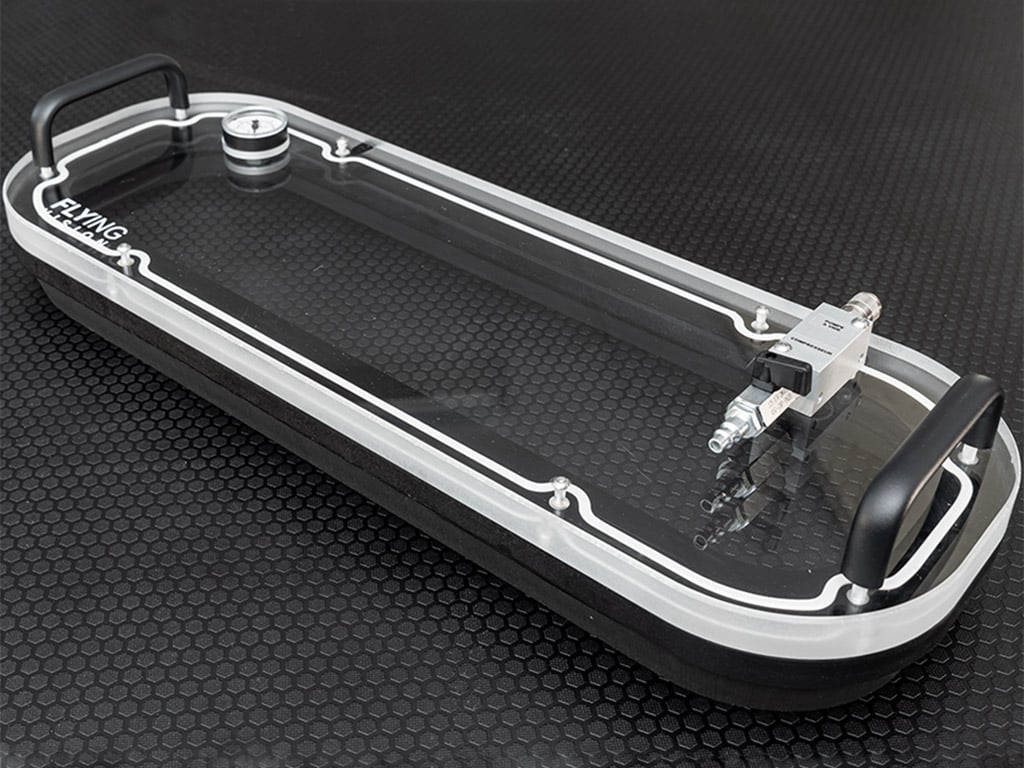

Pour limiter les coûts importants et les risques humains associés aux moyens d’accès traditionnels tels que les échafaudages, les nacelles ou les cordistes, nous avons développé des solutions permettant le déploiement à distance de moyens de contrôle UT, principalement en BSCAN. Ce déploiement de scanner portable BSCAN par perche télescopique répond à un grand nombre de besoins d’inspection en recherche de corrosion sur des éléments allant de 2 mètres jusqu’à des hauteurs moyennes inférieures à 10 mètres, sans avoir recours à des robots magnétiques complexes et plus coûteux.

Nos scanners manuels BSCAN pour la recherche de corrosion par ultrasons peuvent être déployés via une perche ou manuellement, et peuvent également être équipés de roues non aimantées ou de roues magnétiques selon la configuration et la hauteur de contrôle. Ce type de perche UT instrumentée peut aussi être équipé en option d’un système de vision pour corréler les données ultrasonores avec l’état de surface de l’équipement inspecté.

Notre gamme MUE de cartes ultrasons ASCAN, BSCAN, CSCAN, est un complément parfait à ces perches instrumentées de CND.

Inspection et contrôle en série en atelier ou laboratoire

Les cuves à immersion ultrasons sont très répandues dans les applications de laboratoire ou sur les chaînes de production pour les besoins de contrôles en série. Ce type de contrôle UT offre de très gros avantages tels que la répétabilité, un rendement important et une maîtrise des conditions de contrôle. Nos solutions de contrôle UT de la gamme MUE répondent parfaitement aux besoins de contrôle en cuve immergée.

Comme chaque besoin est spécifique, nous sommes capables d’adapter nos solutions existantes et de fournir des systèmes de contrôle automatisés en cuve immergée totalement adaptés à vos besoins, notamment avec l’ajout de données de vision ou de métadonnées issues d’autres capteurs pour identifier automatiquement les pièces contrôlées.

Notre savoir-faire en conception mécatronique et notre expertise dans le domaine nous permettent de répondre à vos besoins complets en matière de contrôle en cuve à immersion ultrasons.

Normes associées au contrôle par ultrasons UT

NF EN 17635: Contrôle non destructif des assemblages soudés – Règles générales pour les matériaux métalliques (A 89-500)

NF EN ISO 16810 Essais non destructifs – Contrôle par ultrasons – Principes généraux

NF EN ISO 16811 Essais non destructifs – Contrôle par ultrasons – Réglage de la sensibilité et de la base de temps

NF EN ISO 16823 Essais non destructifs – Contrôle par ultrasons – Technique par transmission

NF EN ISO 16826 Essais non destructifs – Contrôle par ultrasons – Contrôle des discontinuités perpendiculaires à la surface

NF EN ISO 16827 Essais non destructifs – Contrôle par ultrasons – Caractérisation et dimensionnement des discontinuités

NF EN ISO 16828 Essais non destructifs – Contrôle par ultrasons – Technique de diffraction du temps de vol utilisée comme méthode de détection et de dimensionnement des discontinuités

NF EN 12668-1 Essais non destructifs – Caractérisation et vérification de l’appareillage de contrôle par ultrasons – Partie 1 : appareils

NF EN 12668-2 Essais non destructifs – Caractérisation et vérification de l’appareillage de contrôle par ultrasons – Partie 2 : traducteurs

NF EN 12668-3 Essais non destructifs – Caractérisation et vérification de l’appareillage de contrôle par ultrasons – Partie 3 : équipement complet

NF ISO 12715 Essais non destructifs – Contrôle par ultrasons – Blocs de référence et modes opératoires des essais pour la caractérisation des faisceaux acoustiques des traducteurs utilisés dans les contrôles par contact